22、长寿命低成本模具增材制造技术及装备

模具是高端制造业中必不可少的重要基础工艺装备,被誉为“工业之母”,产业带动比例是1:100,模具工业水平被认为是衡量一个国家工业发展水平的重要标志,在很大程度上决定着工业产品的质量、效益和新产品开发能力。不断降低模具的制造成本、不断缩短模具的制造周期、不断提高模具的服役寿命被认为是零部件制造业乃至高端装备制造业保持核心竞争力的关键突破方向。模具是在外力作用下迫使金属或非金属成为有特定形状和尺寸的零部件的工具,涵盖锻模、冲模、铸模、注塑模等10个门类,在航空、汽车、船舶、电子等高端装备行业中,约60-80%的零部件需依靠模具成形加工。近10年来,中国模具工业一直以年均15%左右的增速快速发展,而对于大型、精密、复杂及长寿命模具的需求增长远超过每年15%的增幅,其高速发展给予国家制造业强有力的支撑。

图1 高端装备行业举例

(1)在国家标志性工程中,模具的“寿命极低、制造成本极高”问题,甚至成为工程能否顺利实施、高效实施的制约性因素

随着我国航空航天等国家战略需求领域的迅速发展,对大型化、整体化、精密化的高性能关键构件的需求日益增加。2008年以来,国家实施了世界最大的8万吨巨型模锻液压机、大飞机、战机等标志性工程。在8万吨巨型模锻液压机于2012年4月投产使用后,我国的极限成形能力得到极大提升,在多项国家重点领域高端装备(如歼20、C919 等)用关键大型模锻件的成形中,该压机发挥了不可替代的作用,已生产铝合金、钛合金、高强钢、高温合金等不同材料20 余个系列数百个品种的大型模锻件,如飞机起落架、大梁、吊尾框和涡轮盘等。

在实际应用中发现成形所需模具遇到两大难题:一是服役条件苛刻,要求抗高温重载、耐磨损,按照传统的钢锭浇铸→自由锻→粗加工→热处理→精加工等工序方法及传统模具钢材料制造的大型锻模使用寿命极低;二是模块太大(单向尺寸达5m)、太重(单块重达30-100吨)而导致采用传统方法制造的难度极大(模块自由锻难度大,锻透性差、热处理硬度低)、成本很高(每套模具约为500-800万元)、制造周期很长(6-8个月)。这些问题制约着我国标志性工程8万吨巨型模锻液压机“国之重器”能否顺利应用、能否高效运行的关键瓶颈,另外,也极大程度上增加了关键零部件的成形制造成本,这最终导致关键零部件依赖进口或者利用现有模具勉强生产而承受巨大成本损失。如歼20战机的超高强度钢质起落架成形用模具一套价格高达800万元,但却在持续高温重载复杂工况下模锻1-2件就产生严重压塌变形和众多长条形不规则裂纹等,图2为在模具模锻2 件后桥部变形量高达15-20mm而导致模具需要下沉翻新修整,这样极低的模具寿命严重影响了起落架锻件产品精度、批量化、成本。此外,我国民航客机乃至C919大飞机的超高强度钢质起落架在本项目研制成功之前长期依赖进口,这其中模具寿命极低、制造成本极高是主要制约性因素。

(a)模压2件后的锻模型腔压塌变形量达15-20mm;(b)桥部严重压塌变形;

(c)锻模初始状态模型;(d)锻模桥部初始状态模型

图2 发生严重压塌变形的歼20飞机起落架锻模实物及未变形前3D数模型腔

(2)在汽车、动力、船舶等国家支柱产业中,模具的“寿命低、制造成本高”问题,是制约技术进步、系统核心竞争力提升的关键因素

近30年来,我国汽车产业经历了从迅猛到平稳的发展,产业规模已连续11年稳居世界第一,产销量的世界份额已经高达30%。我国汽车零部件制造业近年保持7%左右的平稳增长,2020年销售收入达4.6万亿,整体行业长期向好的势头不变,创新环境逐步向好,汽车零部件行业作为我国构筑汽车整体竞争力的重要组成部分,拥有较大的发展机遇。汽车零部件是一种特大批量的产品,冲压、锻造成形用的模具要求不断追求精度高、效率高、寿命长和成本低,这是技术进步、核心竞争力提升的关键因素。

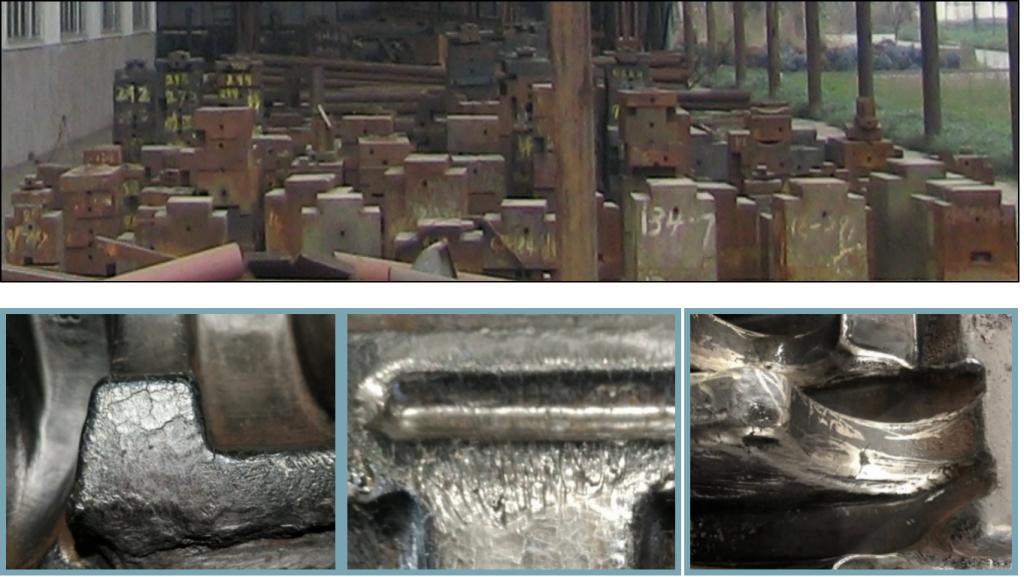

在我国西南最大的汽车曲轴锻造基地—重庆大江杰信锻造有限公司,年产轿车、重卡曲轴锻件50000吨,在本项目研发之前,其曲轴热锻模具寿命约2000-3000件,模具费用约占曲轴锻件成本的30-40%,厂方锻造生产两周后失效待修的模具已经堆积如山了(图3)。这主要是因为模具服役过程既要承受骤冷骤热的温度应力,又要承受金属复杂流动时的巨大摩擦力、组织应力和较强的冲击力,使模具呈现出磨损、变形、龟裂、裂纹等失效形式。较低的模具寿命直接导致了锻件产品制造成本的升高,从而使产品丧失了市场竞争力,企业经营走入困境。

图3 重庆大江杰信锻造有限公司生产一周失效后报废或待修复的模具

(3)围绕“梯度异质模具”理论及共性技术开展持续性研究并初步解决了航空、动力、汽车等领域的模具“寿命(极)低、制造成本(极)高”的问题

以重庆大学为核心的项目组,针对国之重器大飞机、战机关键构件模锻用大型模具寿命极低、制造成本极高的瓶颈问题,以及国家支柱产业汽车零部件、汽轮机零部件等成形用模具普遍寿命低、成本高的问题,依托承担的国家及省部级数十项项科研项目,提出模具梯度异质结构设计理论,开展和完成了梯度异质结构模具的电弧增材制造与再制造关键技术研究,包括模具制造新方法、新材料、新工艺、自动化装备及产线等方面,实现了方法及理论的原始创新、关键技术的突破、产业化能力建设,解决了航空、动力、汽车等领域的模具寿命及成本问题。

项目组取得了发明专利获权24项、软件著作权5项,发表学术论文一百余篇,成果在西南铝业集团3万吨压机、中国第二重型机械集团8万吨压机上,以及东方汽轮机有限公司、重庆大江杰信锻造有限公司、湖北三环锻造有限公司等单位的精锻设备上,实现了批量化工程应用,获得了显著的经济效益和社会效益。项目组获批认定“先进模具智能制造重庆市重点实验室”,获批正在建设“机械工业长寿命模具增材制造技术重点实验室”,为我国制造业发展打造“先进模具研制基地”、“模具创新人才培养基地”,在行业内形成了很好的示范和引领作用。