4、基于油液全谱的设备全寿命视情养护

成果简介

本成果针对设备油液分析技术领域,提出了一套设备油液按需维护及故障诊断方法,针对运行设备在其全寿命周期内提供了一套完整的监测检测服务,立足于设备服役期内的健康状态,以在用油液(液压油、齿轮油等)为检测对象,以油液全谱分析方法为核心,通过研究油液分析关键技术、优化分析流程、提高分析技术的自动化程度等手段,实现了油液维护、状态评估、损伤修复于一体的闭环式监测,充分降低了设备的突发性故障停机事件与维护成本。

技术关键点

优化油液磨粒制谱环节,自动、准确地提取油液中包含的与设备运行状态相关的信息;

快速获取谱片的全域数字图像,得到谱片中的图谱信息;

实现谱片磨粒信息的智能提取,全方位地获取磨粒的尺寸分布、数量分布、形貌分布等特征,完成油液信息的量化表征;

建立典型磨损颗粒的自动识别模型,获取油液中异常磨损颗粒的磨损类别,结合尺寸、形貌特征判断磨损部位及磨损严重程度;

全方位地评估设备当前的油液性能与磨损状态,分别从润滑状态、磨损情况出发,为设备的安全、健康运行提供相应的维护措施,动态地指导设备开展相关的监测工作。

技术创新点

极大地缩短了制谱时间、简化了制谱流程、降低了制谱成本、提高了制谱效果,可以提取油液中承载的更为丰富的信息量;

实现了谱片的自动对焦、全域扫描、自动拼接、自动定位等处理,可以快速获取图谱信息;

结合图像分割、特征提取、自动识别算法,实现了谱片信息分析全过程的自动化,提取了完整的磨粒信息,极大地减少了分析人员的工作量,在节省了人力成本与时间成本的同时,充分提高了油液分析工作的效率与准确程度。

油液分析结果可以同时指示油液状态与磨损状态,不仅可以指导油液维护工作,还可以指导损伤摩擦副的检测、维修、更换工作,实现设备的视情养护;

为设备在其全寿命周期内提供一对一的闭环监测服务,全方位地评估设备的运行状态,在提高设备运行效率的同时有效地延长设备服役期。

推广应用情况及应用前景

该技术成果已经在旋挖钻机、铲运机等工程设备以及风电齿轮箱上进行了初步的应用,不仅指导了油液的合理更换,避免了定期换油的种种弊端,实现了油液的实时维护,而且诊断出了发生不同程度损伤的摩擦副,指导其采取开机检修、更换零件等措施,避免了损伤的恶化与扩大,让设备的健康状况不断获得优化、运行效率不断获得提高。

传统的油液磨粒分析技术由于受到分析环节复杂程度、人工参与程度高的影响,使其在工业领域的应用受到严重限制。本成果实现了技术的高度自动化,不仅适应当代的科学发展需求,也为该项技术广泛用于工业实践提供了可能,在民用装备中都有一定的推广价值与应用前景。

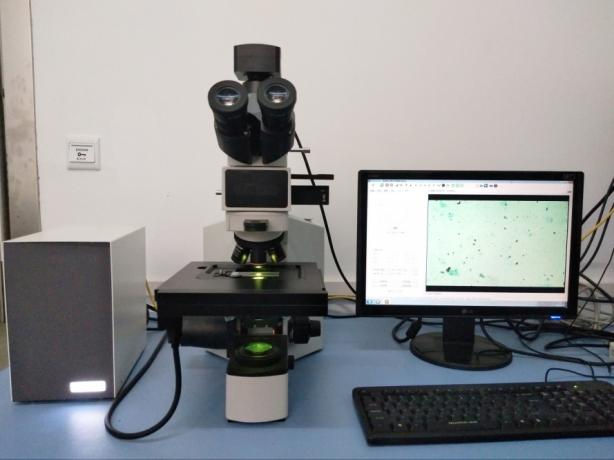

图1:油液全谱信息智能分析系统,可实现谱片扫描、谱片定位、信息提取、设备工况分析等工作。

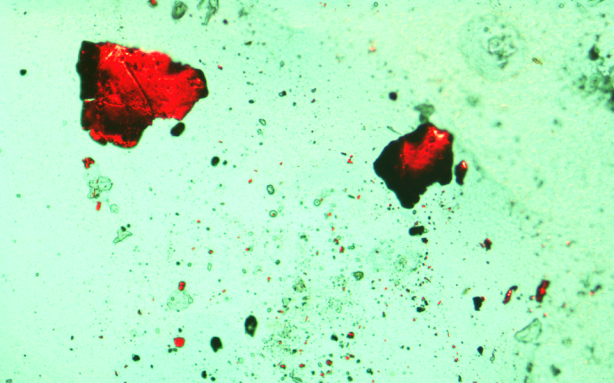

图2:从清洁度较高的液压油中获取的磨损图谱,视场中包括异常磨损的疲劳磨粒、正常磨损磨粒、摩擦聚合物等,谱片清晰度高、颗粒分散度好。

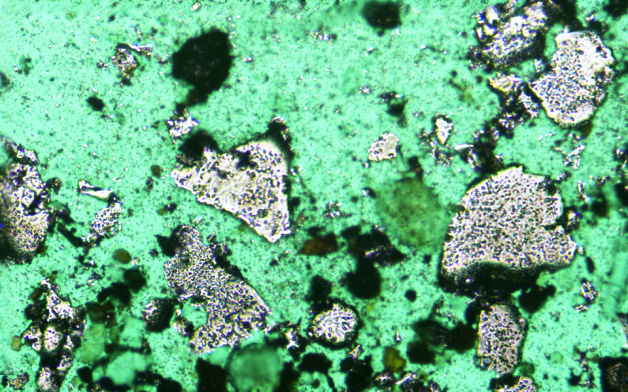

图3:从污染严重的齿轮油中获取的磨损图谱,视场中分布有大量的疲劳磨损磨粒及氧化物颗粒,预示箱体内部的轴承、齿轮等摩擦副已经发生了严重的疲劳磨损。

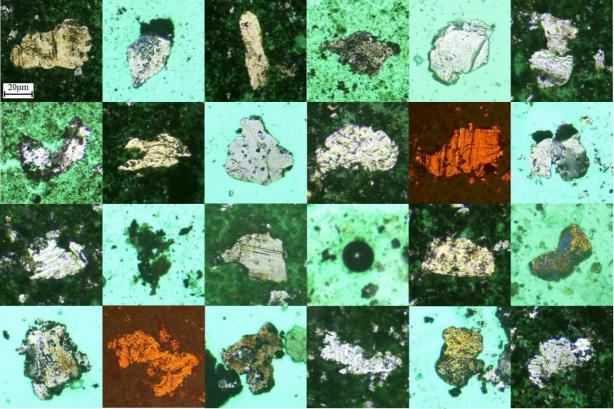

图4:齿轮油、液压油中提取的典型磨损颗粒图谱,这些磨粒的出现与设备的磨损工况密切相关。

市场及经济效益分析

市场分析:

目前国内各类工程的迫切需求刺激了设备业的发展,导致大型工程机械设备数量剧增。就调查而言,大多企业目前对运行设备的维护管理都停留在落后的定期维修和事后维修阶段,设备的维护管理环节非常薄弱,企业每年都会投入高昂的费用去进行设备维修和油液维护。由于缺乏对运行设备的实时监测,使得许多不明显的小损伤逐渐演变为大故障,导致设备的意外停机,甚至发生事故。据了解,多起已发生的重大事故都是由于员工未察觉到某个小零部件的损坏而引起整个设备的功能故障,造成更大的生产及经济损失。

设备作为工业生产的基础,正在向着大型化、集成化、自动化的方向不断发展,复杂的工作环境和高强度的使用需求都对维修维护工作提出了更高的要求。作为运行阶段安全性的关键保障,本成果以让设备在服役年限内不出故障或少出故障为目标,通过实现各阶段分析工作的规范化、自动化、流程化,为该技术在市场中的进一步推广提供了可能,使其在军用、民用装备领域均具有一定的应用市场。

经济效益分析:

在提高设备运行效率的同时减少甚至消除设备故障,从而有效地延长设备服役期;

节约换油成本,延长设备换油周期,合理化油液维护工作;

降低设备全寿命周期内20~30%的维护费用,节省维护成本;

全面优化设备管理环节,提高企业竞争力。